企業経営者必見!工場用太陽光発電で実現する持続可能な経費削減戦略

2026/01/06

皆さん、工場の電気代に頭を悩ませていませんか?近年の電力料金高騰で、経営を圧迫している企業も多いはず。実は私たち、広島・岡山エリアで太陽光発電の設計・施工を手がける中で、多くの工場経営者から「電気代をなんとかしたい」という切実な声を聞いています。

ある製造業のお客様は、太陽光発電の導入によって月々の電気代が約40%削減!年間で数百万円のコスト削減に成功しました。しかも、環境への配慮をアピールすることで取引先からの評価も上がったとのこと。

この記事では、工場における太陽光発電の導入メリットから、初期投資なしでの導入方法、さらには蓄電池との組み合わせによるBCP対策まで、経営者の皆さんに知っておいてほしい情報を徹底解説します。脱炭素と利益向上を同時に実現する秘訣がここにあります!

自社工場の未来について真剣に考えている経営者の方は、ぜひ最後までお読みください。具体的な導入事例を交えながら、あなたの工場に最適な太陽光発電システムの選び方をご紹介します。

1. 工場の電気代が半額に?太陽光発電で実現した企業の成功事例と導入ポイント

製造業において電気代は大きな経費負担となっています。近年、この課題を解決するために太陽光発電システムを導入する工場が増えています。実際に導入した企業では電気代が最大50%削減されたケースも報告されています。

愛知県の自動車部品製造会社A社は、屋根置き型の太陽光パネルを導入したことで年間約1,200万円の電気代削減に成功しました。投資回収期間は約7年で、20年以上の長期運用を見込んでいます。同社の工場長は「初期投資は大きかったものの、電力の自給率向上により、エネルギーコストの変動リスクが大幅に低減された」と語っています。

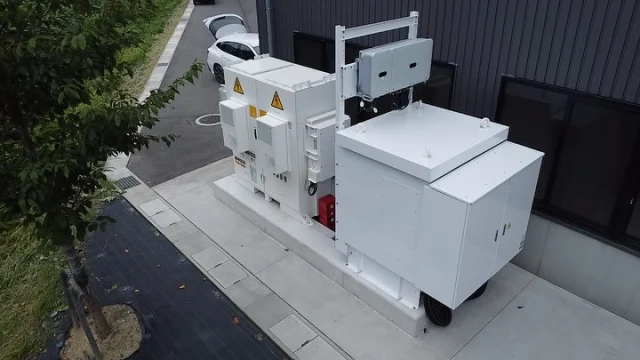

また大阪府の食品加工工場では、自家消費型太陽光発電と蓄電池を組み合わせたシステムを導入。日中の太陽光発電で賄えない電力を夜間の蓄電池からまかなうことで、電力会社からの購入電力を約40%削減しました。同時にBCP(事業継続計画)対策としても機能し、災害時の非常用電源確保という副次的メリットも得ています。

成功事例に共通する導入ポイントとして、以下の3点が重要です。

まず第一に、自社の電力消費パターンと太陽光発電の発電カーブのマッチング分析です。工場の稼働時間帯と太陽光発電の発電ピークが一致していると効果が最大化します。パナソニックやシャープなどの大手メーカーでは、事前シミュレーションサービスを提供しており、導入前に経済効果を可視化できます。

第二に、適切な設備規模の選定です。過大投資を避け、自家消費率を高めることが投資回収を早める鍵となります。余剰電力の売電価格は年々下落傾向にあるため、自家消費を最適化する設計が重要です。

第三に、補助金や税制優遇制度の活用です。経済産業省の「省エネ再エネ高度化投資促進税制」や環境省の「脱炭素化促進補助金」など、初期投資を軽減する制度が多数存在します。これらを活用することで、投資回収期間を大幅に短縮できた企業が多いです。

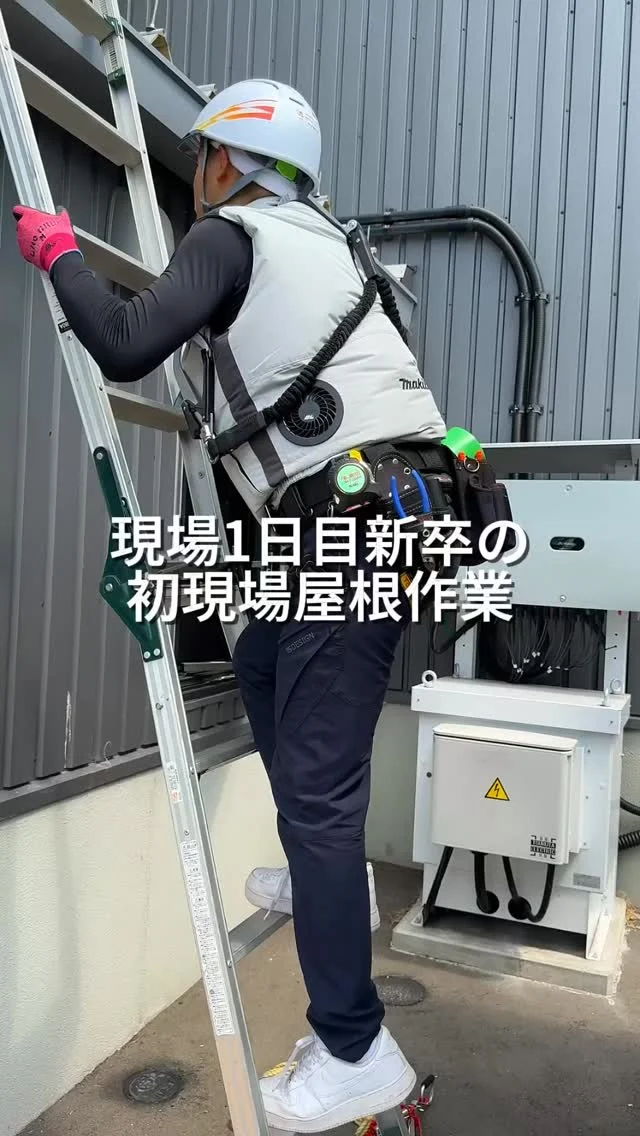

工場向け太陽光発電の市場は急速に拡大しており、専門の施工業者も増加しています。導入を検討する際は、実績豊富な施工業者の選定と、メンテナンス体制の確認も忘れてはなりません。定期的な点検やパネル清掃により、長期的な発電効率を維持することが可能です。

持続的な経費削減と環境負荷低減を同時に実現できる工場用太陽光発電。初期費用と長期的なメリットをしっかり比較検討し、自社に最適なシステム導入を検討してみてはいかがでしょうか。

2. 脱炭素と利益を両立!工場用太陽光発電で経営者が知るべき投資回収のタイムライン

工場用太陽光発電システムの導入を検討する際、最も気になるのが「いつ投資が回収できるのか」という点でしょう。現実的な投資回収期間は、多くの企業経営者が決断を下す重要な判断材料となります。一般的に、工場向け太陽光発電の投資回収期間は7〜10年程度と言われていますが、これは様々な要因によって大きく変動します。

まず、初期投資額を左右する要素として、設置規模や太陽光パネルの種類、設置場所の条件があります。例えば、単結晶シリコンパネルは変換効率が高い一方で価格も高めです。対して多結晶シリコンパネルは若干効率は落ちますが、コストパフォーマンスに優れています。パナソニックやシャープなど国内メーカーの製品は品質が高く、長期的な発電効率の維持が期待できます。

発電量に影響する要因としては、設置場所の日照条件や設置角度、方角が挙げられます。例えば関東地方と九州地方では年間日射量に10%以上の差があり、これが発電量と投資回収期間に直結します。また、工場の屋根形状や強度も重要で、補強工事が必要な場合は追加コストとなります。

投資回収を早める重要な制度が「FIT(固定価格買取制度)」です。現在の買取価格は以前より下がったものの、余剰電力を売電できる点は大きなメリットです。さらに、自家消費型モデルでは、電力会社からの購入電力を削減できるため、電力単価が高騰している現在、その恩恵は非常に大きいと言えます。

実際の事例として、愛知県の自動車部品製造工場では、屋根置き型500kWのシステムを導入し、年間約600万円の電気代削減に成功。約8年で初期投資を回収し、その後は純粋な利益となっています。また、千葉県の食品加工工場では、350kWのシステムと蓄電池を組み合わせ、ピークカットによる基本料金の削減も実現し、回収期間を7年に短縮した例もあります。

投資回収を加速させる方法としては、各種補助金の活用が効果的です。経済産業省の「省エネ設備投資に係る補助金」や環境省の「脱炭素社会構築のための補助事業」など、初期投資の20〜30%をカバーする制度が利用可能です。また、自治体独自の補助制度も併用できる場合があります。

さらに、減価償却による法人税の節税効果も見逃せません。太陽光発電設備は17年の耐用年数で償却でき、初年度には特別償却制度も適用可能です。これにより実質的な投資回収期間は短縮されます。

工場用太陽光発電は単なる環境対策ではなく、長期的な経営戦略として捉えるべきです。電力コストの変動リスクを軽減し、RE100などの国際イニシアチブへの対応も可能にする一石二鳥の投資と言えるでしょう。適切な規模設計と補助金活用により、脱炭素と利益創出を同時に実現できる時代がすでに到来しています。

3. 初期投資0円も可能?工場向け太陽光発電の新しい導入方法と補助金活用術

工場への太陽光発電システム導入を考える際、多くの経営者が頭を悩ませるのが初期投資の高額さです。しかし現在、この障壁を取り払う革新的な導入方法が注目されています。

まず知っておくべきなのは「PPAモデル」です。これは初期費用0円で太陽光発電設備を導入できる仕組みで、設備はPPA事業者が所有し、工場は生産された電気を購入するだけという画期的な方法です。東芝エネルギーシステムズやパナソニック、ソフトバンクエナジーなどの大手企業がこのサービスを提供しており、契約期間は通常10〜20年。この間、市場価格よりも安価な電力を安定的に調達できるメリットがあります。

次に活用したいのが充実した補助金制度です。経済産業省による「省エネルギー投資促進に向けた支援補助金」では、最大で投資額の3分の1が補助されます。さらに自治体独自の補助金制度も見逃せません。例えば神奈川県では「事業所等再生可能エネルギー導入促進事業費補助金」、愛知県では「創エネ・あいち推進事業費補助金」などが用意されています。

また、リースやファイナンスという選択肢も効果的です。三井住友ファイナンス&リースやオリックス、JA三井リースなどの金融機関は、太陽光発電設備向けの特別プランを提供。月々定額の支払いで設備導入が可能になり、キャッシュフローへの影響を最小限に抑えられます。

補助金申請のタイミングも重要です。多くの補助金は申請期間が限られており、予算にも上限があります。申請は年度初めに集中するため、計画的な準備が不可欠。申請書類の作成は専門性が求められるため、専門コンサルタントへの依頼も検討すべきでしょう。

これらの導入方法を組み合わせることで、初期投資の負担を大幅に軽減できます。さらに設備の減価償却や固定資産税の軽減措置などの税制優遇も活用すれば、総合的な経済メリットは一層高まります。

工場向け太陽光発電は、もはや単なる環境対策ではなく、確かな投資戦略となっています。初期投資のハードルを下げる多様な選択肢を賢く活用し、持続可能な経営基盤を構築しましょう。

4. 停電リスクに備える!工場用太陽光+蓄電池システムで事業継続力を高める方法

製造業にとって突然の停電は生産ラインの停止や製品不良を引き起こし、甚大な経済的損失につながります。実際、台風や地震などの自然災害による停電が原因で、数千万円の損失を被った工場も少なくありません。こうした事業継続リスクに対して、工場用太陽光発電と蓄電池を組み合わせたシステムは強力な防衛策となります。

太陽光発電と蓄電池を連携させることで、停電時にも最低限の電力を確保できるのが最大のメリットです。例えば、生産ラインの安全停止や重要データのバックアップ、非常用照明などの維持に必要な電力を独自に供給できます。パナソニックの産業用蓄電システムを導入した関西の金属加工工場では、台風による12時間の停電中も、重要設備を稼働させ続けることに成功しています。

蓄電池システムを選ぶ際のポイントは容量と出力です。工場の重要設備の消費電力を算出し、必要な稼働時間を掛け合わせて必要容量を決定します。全設備を動かす必要はなく、BCPで優先度の高い設備に絞ることでコストを抑えられます。テスラのPowerpack、ニチコンのESS-U2M1シリーズなど産業向け大容量蓄電システムが人気を集めています。

さらに、系統連系型の太陽光発電システムに自立運転機能を追加することで、平時は売電や自家消費による経済メリットを享受しながら、非常時には独立電源として機能させることができます。京セラやシャープなど多くのメーカーが、この機能を標準搭載したパワーコンディショナを提供しています。

導入コストは決して安くありませんが、経済産業省のクリーンエネルギー導入支援補助金や自家消費型再エネ設備導入補助金などを活用することで、初期投資を大幅に抑えられる可能性があります。補助率は最大3分の2に達することもあり、投資回収期間の短縮につながります。

実際に三重県の自動車部品工場では、400kWの太陽光発電と200kWhの蓄電池システムを導入。平常時は電力ピークカットによる基本料金の削減と自家消費による電力費削減で年間約800万円のコスト削減を実現し、さらに年2回程度発生していた瞬時電圧低下による生産ライン停止も防止できるようになりました。結果として、投資回収期間は8年から補助金活用により5年に短縮されています。

工場の電力安定化と事業継続計画(BCP)強化のために、太陽光発電と蓄電池の組み合わせは今や必須の選択肢となっています。導入を検討する際は、専門業者による現地調査と詳細なシミュレーションを通して、自社の電力需要パターンに最適なシステム設計を行うことが重要です。

5. 電力会社からの独立宣言!自家消費型太陽光発電で工場の経費構造を根本から変える

工場経営において電気代は大きなコスト負担となっています。しかし今や、電力会社への依存から脱却し、自らエネルギーを生み出す時代へと移行しつつあります。自家消費型太陽光発電システムは、工場の屋根や敷地を活用して自社で電力を生産し、その場で消費するという画期的なモデルです。

自家消費型システムの最大の魅力は、発電した電力を自社で直接使用できる点にあります。これにより電力会社から購入する電力量を大幅に削減でき、月々の電気代を30〜40%カットするケースも少なくありません。パナソニックの工場では導入後3年で投資回収に成功し、以降は実質的に無料で電力を確保している事例もあります。

さらに、蓄電池システムと組み合わせることで夜間や悪天候時も安定した電力供給が可能になります。テスラのPowerpackなど産業用蓄電システムの価格も徐々に下落しており、投資対効果は年々高まっています。

また、FIT(固定価格買取制度)に頼らない自家消費モデルは、買取価格の変動リスクからも解放されます。電力会社との契約も最低限に抑えられるため、基本料金の削減も実現可能です。

特筆すべきは災害時の事業継続性です。東日本大震災やその後の大規模停電を教訓に、自立型電源を持つことの重要性が再認識されています。トヨタ自動車の一部工場では、太陽光発電と蓄電池の組み合わせにより、緊急時でも重要なラインを動かし続けられる体制を構築しています。

初期投資のハードルも、リース契約やPPA(電力購入契約)モデルの普及により大きく下がっています。イオンモールなど大規模施設では、初期投資ゼロで太陽光発電システムを導入し、発電した電力を定額で購入するモデルを採用しています。

自家消費型太陽光発電は単なるコスト削減策ではなく、エネルギー調達の自律性を高め、工場の経費構造を根本から変革する戦略的投資です。電力会社からの「独立宣言」は、これからの製造業における競争力の源泉となるでしょう。